【信頼性工学】の分野についてまとめました。

とくに電気や機械、製造などの分野では必須と言える知識ですのでぜひチェックしてみてください。

目次

信頼性工学とは?

信頼性工学は耐久性や保全性などを考慮しているため、電気や機械分野ではとくに重要な考え方です。

一般的なエンジニアにとっての信頼性とは、単純に自分が設計した製品が所定の期間まで故障しないことと言えるでしょう。

設計プロセスにおいて設計者は、機能設計と信頼性設計の両面から製品を設計し、設計検証や妥当性確認(信頼性試験)で検証することになります。

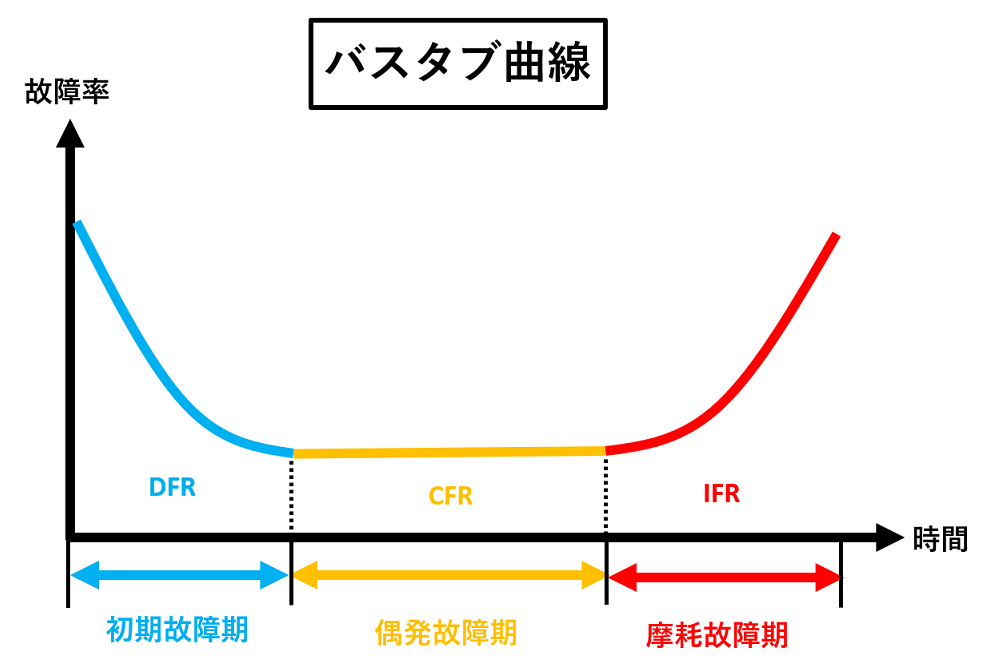

バスタブ曲線の見方

バスタブ曲線とは、たて軸に故障率、よこ軸に時間をとった関係を表したもの。

別名【故障率曲線】です。

時間の経過にともなう故障率について図示しています。

そして覚えておきたいのは、バスタブ曲線は3つの期間に分かれるということです。

以下の図(バスタブ曲線)と期間をご覧ください。

|

||

| ①初期故障期 | ②偶発故障期 | ③摩耗故障期 |

①初期故障期(DFR:Decreasing Failure Rate)

時間の経過とともに故障率が減少していく期間で、故障率減少型(DFR)とも呼ばれています。

この期間は設計ミスや、製造工程の潜在的欠陥などが現れるのが特徴です。

したがって、なるべく早く欠陥を見つけて除去する必要があります。

②偶発故障期(CFR:Constant Failure Rate)

初期故障期の次には、一般的にかなりの長期間にわたって故障率が一定の期間がつづきます。

故障が時間の経過に関連がないものとも言えるでしょう。

故障率一定型(CFR)とも呼ばれ、この期間の長さを「耐用寿命」といいます。

③摩耗故障期(IFR:Increasing Failure Rate)

偶発故障期のあとには、故障率が時間とともに増加する期間がつづきます。

そのためこの期間は、故障率増加型(IFR)とも呼ばれています。

摩耗や劣化によって寿命が尽きてくる時期です。

さらにくわしくは以下の記事をご覧ください。

耐久性

耐久性とは言い換えれば【長持ち】する(させる)ことです。

その要求使用時間は、十分に機能を発揮する可能性を示しています。

MTTF(平均故障寿命)

MTTFとは品質管理において、再生不可能なアイテムや使い捨て品などの「非修理アイテム」が故障するまでの平均値であり、【平均故障寿命】ことです。

以下のグラフをご覧ください。(図解参照)

.png)

よこ軸は故障するまでの時間t、縦軸は寿命分布の密度関数f(t)を表しています。

色のある部分の面積R(t)は、時間Tで機能を果たしている割合を表し、【信頼度】と呼ばれていますので覚えておきましょう。

またMTTFの信頼度が90%になったとき、つまり故障したものが全体の10%に達した時点をB₁₀ライフ(ビーテンライフ)と呼んでいます。

そしてMTTFの計算式は以下のとおりです。

MTTF(時間/件)=総稼働時間/総故障件数

【関連記事】

MTBF(平均故障間隔)

MTBFは、互いにとなり合う故障機関の動作時間の平均値であり【平均故障間隔】とも言われ、修理系の耐久性指標として用いられています。

そして計算方法は以下のとおり。

MTBF(時間/件)=総稼働時間/総故障件数

さらに故障率λは、MTBFの逆数で表すことができます。

故障率λ(件/時間)=1/MTBF

【関連記事】

MTBFとは【平均故障間隔】修理系で扱う耐久性の指標(計算例題付き)

信頼度の求め方

ある単位時間にシステムや機械が動いている確率のことを【信頼度】と言います。

信頼度の計算は、直列と並列で方法が異なりますので注意してください。

| 信頼度の計算方法 | |

| 直列

信頼度R=R₁(t)×R₂(t)×・・・×Rn(t) |

|

| 並列

信頼度R=1-{1-R₁(t)}×{1-R₂(t)}×・・・×{1-Rn(t)} |

|

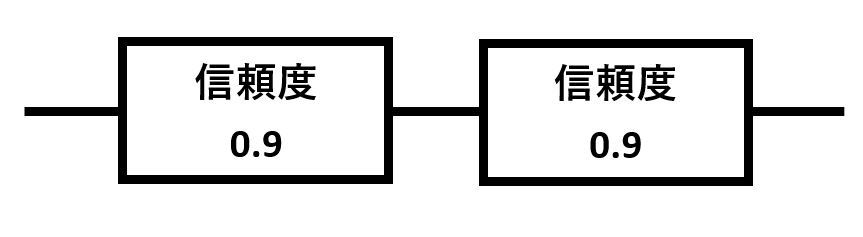

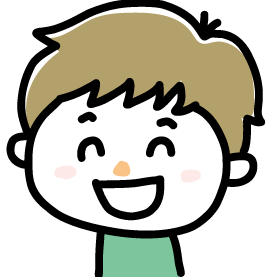

直列の信頼度★計算方法

サブシステムが直列に接続されることによって構成されているシステムです。

システムが正常に動作するためには、各サブシステムが”すべて”正常に動作している必要があります。

たとえば、信頼度がR₁(t)、R₂(t)・・・、Rn(t)とn個を直列に接続した場合のシステム信頼度Rは、次の式で計算できます。

信頼度R=R₁(t)×R₂(t)×・・・×Rn(t)

さらに具体的な数字で計算してみましょう、以下の図をご覧ください。

信頼度0.9のシステムが直列で構成されているとき、信頼度Rは

R=0.9×0.9=0.81

となります。

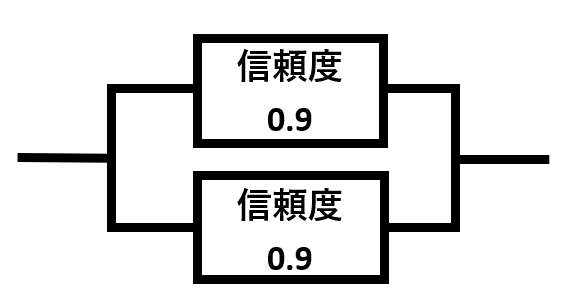

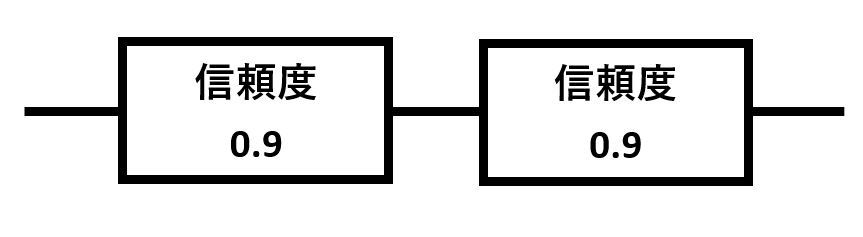

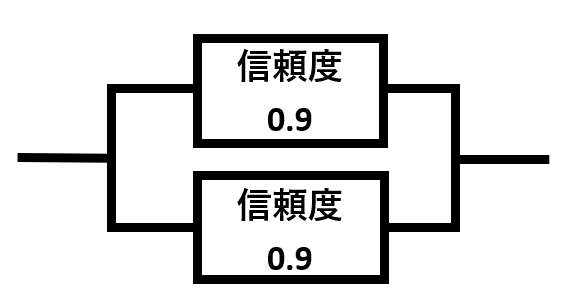

並列の信頼度★計算方法

サブシステムが並列に接続されることによって構成されているシステムです。

並列の場合、システムが正常に動作するためには、各サブシステムのいずれかが正常に動作していればよいということになります。

このようなシステムを「冗長システム」とも呼びます。

たとえば、信頼度がR₁(t)、R₂(t)・・・、Rn(t)とn個を並列に接続した場合のシステム信頼度Rは、次の式で計算できます。

信頼度R=1-{1-R₁(t)}×{1-R₂(t)}×・・・×{1-Rn(t)}

さらに具体的な数字で計算してみましょう、以下の図をご覧ください。

信頼度0.9のシステムが並列で構成されているとき、信頼度Rは

R=1-(1-0.9)×(1-0.9)=0.99

となります。

さらにくわしくは以下の記事をご覧ください。

保全性

保全性とは、JIS Z 8115で「アイテムの保全が与えられた条件において、規定の期間に終了できる性質」と定められています。

つまり、アイテムが故障または劣化した時に、それを見つけて修復し、正常に維持できる能力を表しているということですね。

MTTR(平均修復時間)

MTTRとは【平均修復時間】と呼ばれ、修理にかかった時間を平均したものであり、修理系などで取りあつかう指標です。

製造や機械系の品質管理では、【保全性】が求められます。

ちなみに保全にも種類があるので確認しておきましょう。

| 事後保全 | 故障が発生してから行う保全

(CM:Corrective Maintenance) |

| 予防保全 | 故障を未然に防ぐために行う保全

(PM:Preventive Maintenance) |

〈MTTRの計算方法〉

MTTR(平均修復時間)は、以下の計算式で求めることができます。

MTTR(時間/件)=総修理時間/総修理件数

全体の修理時間を、すべての修理件数で割り算します。

【関連記事】

アベイラビリティ(Availability)

信頼工学におけるアベイラビリティ(Availability)とは、システムが使える状態にある割合のことです。

耐久性と保全性とを総合した尺度で、

【システムがどれくらい有効に稼働するか】を示す尺度として使います。

「稼働率」とも言われますので覚えておきましょう。

〈アベイラビリティ(Availability)の計算〉

アベイラビリティ(Availability)の計算方法は以下のとおりです。

アベイラビリティ(Availability)=動作可能時間/(動作可能時間+動作不能時間)×100(%)

または、

アベイラビリティ(Availability)=MTBF/(MTBF+MTTR)×100(%)

さらにくわしくは以下の記事をどうぞ 🙂

アベイラビリティ【Availability】定義と計算(信頼工学)

設計信頼性

信頼性を設計する時点から考慮する考え方を【設計信頼性】と呼びます。

代表的な手法としては、Fail Safe(フェール・セーフ)とFool Proof(フール・プルーフ)の2つがあります。

フェール・セーフ(Fale Safe)

Fail Safe(フェール・セーフ)とは、機械に故障が発生した場合にも、常に安全側にその機能が作用する設計思想のことです。

一部のサブシステムにトラブルが発生しても、システム全体として致命的な欠陥が起こらないような設計上の仕組みとも言えます。

とくに品質管理の分野では、設計信頼性の項目に組み込まれています。

【さらにくわしく】

Fail Safe(フェール・セーフ)の意味と特徴|設計信頼性

フール・プルーフ(Fool Ploof)

Fool Proof(フール・プルーフ)とは、まちがった操作方法でも事故が起こらないようにする安全設計のことです。

「ポカヨケ」とも呼ばれ、誤動作を防止するカラクリを指します。

とくに品質管理の分野では、設計信頼性の項目に組み込まれています。

ちなみにFail Safe(フェール・セーフ)とFool Proof(フール・プルーフ)の違いは以下のとおりです。

| Fail Safe(フェール・セーフ) | Fool Proof(フール・プルーフ) |

| Fail Safe(フェール・セーフ)とは、機械に故障が発生した場合にも、常に安全側にその機能が作用する設計思想

一部のサブシステムにトラブルが発生しても、システム全体として致命的な欠陥が起こらないような設計上の仕組み |

間違った操作方法でも事故が起こらないようにする安全設計のこと

「ポカヨケ」とも呼ばれ、誤動作を防止するカラクリ |

【さらにくわしく】

FMEAとFTA

FMEAとは、品質管理などにおける【故障モード影響解析】のことであり、一般的には「ボトムアップ法」と呼ばれています。

Failure Mode and Effects Analysisの略です。

アメリカのグラマン社が新しいジェット戦闘機の開発において、油圧機器を用いた操縦システムの信頼性を評価する方法として、この解析方法を採用したと言われています。

大きな問題をはっせいさせる要因がどこに潜んでいるのかを摘出する手法で、故障率の高い故障モードを設計変更により未然に除去することができます。

FMEAと合わせて知っておきたいのが【FTA】です。

FTAとは、故障の木解析:Fault Tree Analysisの略称。

初めに望ましくない事象を定義し、その事象を発生させる要因を摘出する手法で、【トップダウン解析手法】とも呼ばれています。

またシステムの故障を発生させる事象との因果関係を論理記号を利用して、木の枝のようなFT図(Fault Tree Diagram)をつくります。

さらに各事象ごとの故障率を割り当てていくことで、システムに悪影響をお呼びしている事象を抽出していく方法とも言えます。

〈FMEAとFTAの違い〉

| FMEA | FTA |

| 品質管理などにおける【故障モード影響解析】のことであり、一般的には「ボトムアップ法」と呼ばれている

大きな問題をはっせいさせる要因がどこに潜んでいるのかを摘出する手法で、故障率の高い故障モードを設計変更により未然に除去することができる Failure Mode and Effects Analysisの略称 |

初めに望ましくない事象を定義し、その事象を発生させる要因を摘出する手法で、【トップダウン解析手法】とも呼ばれている

各事象ごとの故障率を割り当てていくことで、システムに悪影響をお呼びしている事象を抽出していく方法 故障の木解析:Fault Tree Analysisの略称 |

【関連記事】

FMEAとは故障モード影響解析!FTAとの違いもサクッと解説

【品質管理】FTAとは故障の木解析!FMEAとの違いもまるわかり

信頼性データのまとめ方と解析

寿命を対象にすることが多い信頼性では、すべてのデータを終了するまで観測し続けることは難しいです。

このような信頼性データの特徴を【数と時間の壁】と呼び、特徴は以下のとおりです。

【数と時間の壁】の特徴

- データが寿命データで1つのデータを得るのに費用がかかるため、サンプルサイズは通常きわめて小さい

- データを1つ測定するのに時間がかかることが多い

また、データを分類すると以下の表のようになります。

| 打ち切りのないデータ

使用開始から故障に至るまでの時間が観測されたもの |

完全データ

打ち切りのない故障データのみからなるもの |

|

| 打ち切りデータ

使用開始から故障まで至らず中途で打ち切られたもの

|

定時打ち切りデータ

事前に決められた時間に達した時に観測を打ち切る |

不完全データ

打ち切りデータを含むもの

|

| 定数打ち切りデータ

サンプル数が事前に決められた数に達したときに観測を打ち切る |

||

| ランダム打ち切りデータ

サンプルの観測をランダムに打ち切る |

||

さらに重要なのは、自分が設計した製品の信頼性がどのようにすれば設計審査において定量的かつ客観的に示せるかであり、その範囲や解析方法はこんな感じです。

信頼性データ解析方法

- 完全データおよび定時(定数)打ち切りデータの解析(ワイブルチャートによるグラフィック解析)

- 不完全データの解析(故障数0個を含む)

- 所定の信頼性特性値を証明するための試験や計算(B10、MTTFなど)

- ワイブル分布の計数1回抜き取りLTFR(Lot ToleranceFailure Rate)方式

【関連記事】

以上です。

ありがとうございました。