今回のテーマは【QC工程図(工程表)】

QC工程図(表)とは、「製造品質が設計仕様に適合しているのかを確認するために、各製品ごとに材料・部品の供給から完成品として出荷されるまでの工程を図示したものです。

各工程での管理項目、管理方法について明確に確認できます。

また、各工程の流れに沿って、どの製造条件(要因)と特性をどのように管理すればよいかを一目瞭然で分かるようにした管理資料とも言えます。

書き方や記号についてかんたんにまとめましたのでぜひチェックしてみてください。

目次

QC工程図・QC工程表の書き方!QC工程表サンプルも掲載

まずQC工程図の作成で明らかにすべき事項があります。

材料・部品受入、生産、検査、保管、出荷などのプロセスがどのような配列であるかを、工程記号(次章参照)などを用いて明らかにします。

そして各プロセスで管理方法を定めている標準書を参考にして、各プロセスでのどのような作業を行うか、どのような設備で資材を使うかなど、担当者・設備・資材の条件を一定の範囲内に保つための管理方法を検討し、各プロセスでの管理方法をチェックしましょう。

また検査プロセスにおいては、検査項目、検査方法、検査結果のシステム、不適合品の処置方法、検査に必要な力量などについて検討し、だれが、どこで、何を、どのような方法で検査・確認しているのかを把握してください。

一方で、各プロセスの管理項目と点検項目、それらの管理に使用する帳票、担当者、異常の場合の処置方法などについて検討し、誰が、どのような特性を、どのように見て、異常を判定しているのか確認します。

管理項目はプロセスがその目的どおりに機能したかどうかの結果を判断する尺度となります。

これに対して点検項目は、結果に影響する原因が、定められた範囲内に保たれているかどうかをチェックするための尺度です。

【QC工程図(表)サンプル例】

| 番号 | 工程 | 管理条件 | 責任部門 | 測定器・測定方法 | 記録方法 | 異常時の処理 | 関連

標準類 |

参考事項

(過去のトラブル事例など) |

|||||||||

| フロー図 | 工程

要素 |

機械

設備名 |

重要度 | 管理

項目 |

管理

水準 |

サンプリング | 資材課 | 製造課 | 技術課 | 品保課 | 責任者 | 処理方法 | |||||

| 1 | 省略 | 鋼素線受入れ検査 | 受入ヤード | 導電率 | 100以上

(20℃,%) |

素線鋳造ロッドごと | 〇 | 成績書確認(鋳造工場にてダブルブリッヂ恒温室内測定) | 素線受入れチェックシート | 作業者 | 返品 | 検査基準:

XC036 |

|||||

| 2 | 受入ヤード | 伸び | 30以上

(室温,%) |

素線鋳造ロッドごと | 〇 | 成績書確認(鋳造工場にてダブルブリッヂ恒温室内測定) | 素線受入れチェックシート | 作業者 | 返品 | 検査基準:

XC036 |

|||||||

| 3 | 撚り合わせ | 撚り合わせ | 〇 | 外径 | 2.3±0.03(mm) | 直開始ごと | 〇 | 1/1000マイクロメータ | チェックシート | 作業者 | 返品 | 撚り合わせ作業基準:

SC056 |

外径過大 | ||||

| 4 | 撚り合わせ | 表面外観 | 有害なキズがないこと | 直開始ごと | 〇 | 素線外観限度見本BC006 | チェックシート

管理図 |

作業者 | 返品 | 撚り合わせ作業基準:

SC056 |

|||||||

| 5 | 撚り合わせ | ボビン巻姿 | 有害な乱れのないこと | 取付ごと

全ボビン |

〇 | 目視 | 異常時のみチェックシート | 作業者 | 返品 | 撚り合わせ作業基準:

SC056 |

|||||||

QC工程図(表)に盛り込まれるべき主な項目は以下のとおり。

QC工程図★項目

- 工程図

- 工程要素/または機械・設備名

- 重要度

- 管理項目

- 管理水準

- サンプリング(方法)

- 責任部門

- 測定器・測定方法

- 記録方法

- 異常時の処理

- 関連標準類

- 参考事項

QC工程図&工程表➀工程図

JIS Z 8206に準拠した記号で、工程の流れ、工程要素間の関連を示す。

QC工程図&工程表②工程要素/または機械・設備名

工程要素、および使用sる設備・治工具、測定器などを具体的に記入する。

QC工程図&工程表③重要度

最終製品の特性や重大製品事故の発生履歴などから、重要度の高い工程をマークする場合がある。

この項目は省かれることも多い。

とくに重要な工程を〇印などで識別する。(内部監査・マネジメントレビューなどの着眼点として活用する)

QC工程図&工程表④管理項目

安全・品質を確保するうえで、その工程で管理すべき特性や項目を記入する。

QC工程図&工程表⑤管理水準

各管理項目に対し維持すべき水準を明記する。

ねらい値のほか、上限・下限も記入する

QC工程図&工程表⑥サンプリング(方法)

管理する頻度を具体的に示す。

ロットの定義を明確にする。

QC工程図&工程表⑦責任部門

各管理項目の責任部門を明確にする。

QC工程図&工程表⑧測定器・測定方法

各管理項目をどのようにしてチェック・測定するかを明確にする。

とくに外観の判定基準は限度見本などで定める。

QC工程図&工程表⑨記録方法

チェック・測定した結果をどのように記録するかを明確にする。

とくに前述の重要度の欄に重要と指定された管理項目は、管理図などで充填管理する。

QC工程図&工程表⑩異常時の処理

異常が発生した時に処置を指示する責任者を明確にする。

また異常に対してどのような処置をとるか明確にする。

QC工程図&工程表⑪関連標準類

各項目の詳細を規定する標準書・手順書などを明確にし、それぞれの内容を整合させる。

(QC工程図(表)・現場作業の対比は監査における重要なポイント)

QC工程図&工程表⑫参考事項

過去に経験したトラブルなど、注意事項があればそれを簡潔に示す。(内部監査・マネジメントレビューなどの着眼点となる)

QC工程図(表)はすべての製品に対して作成する必要はありませんが、重要な製品に対しては作成し活用する方がよいでしょう。

QC工程図(表)によって製品実現の工程がどれだけしっかりしているか、どこに弱点があるかなどを把握し、トラブルが発生する前にそこを補強してトラブルを予防できます。

一方で、トラブルが発生してしまった場合には、なぜそれが起こったか、どこが弱点であったかを追求する道具として、すなわちPDCAを回す道具としても活用できるのがメリットです。

QC工程図&QC工程表の記号一覧!フロー図記号

QC工程図(工程表)で使われる工程記号は以下のとおりです。

記号の名称や意味を確認しておきましょう。

| 番号 | 要素工程 | 記号の名称 | 記号 | 意味 |

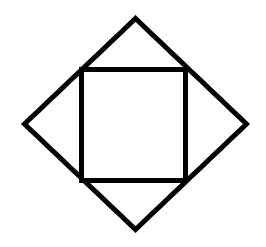

| 1 | 加工 | 加工 |  |

原料、材料、部品または製品の形状、性質に変化を与える過程を表す |

| 2 | 運搬 | 運搬 |  |

原料、材料、部品または製品の位置に変化を与える過程を表す |

| 3 | 停滞 | 貯蔵 |  |

原料、材料、部品または製品を計画により貯えている過程を表す |

| 4 | 滞留 |  |

原料、材料、部品または背品が計画に反して滞っている状態を表す | |

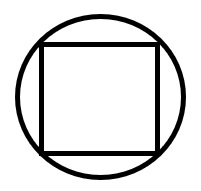

| 5 | 検査 | 数量検査 |  |

原料、材料、部品または製品の量または個数を測って、その結果を基準と比較して差異を知る過程を表す |

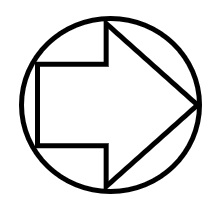

| 6 | 品質検査 |  |

原料、材料、部品または製品の品質特性を試験紙、その結果を基準と比較してロットの合格、不合格または製品の良、不良を判定する過程を表す |

QC工程図の補助記号の例

| 番号 | 記号の名称 | 記号 | 意味 |

| 1 | 流れ線 |  |

要素工程の順序関係を表す |

| 2 | 区分 |  |

工程系列における管理上の区分を表す |

| 3 | 省略 |  |

工程系列の一部の省略を表す |

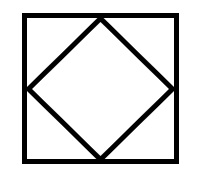

QC工程図の複合記号の例

| 複合記号 | 意味 |

|

品質検査を主として行いながら数量検査もする |

|

数量検査を主として行いながら品質検査もする |

|

加工を主として行いながら数量検査もする |

|

加工を主として行いながら運搬もする |

(参考:JIS Z 8206:1982)

QC工程図・QC工程表の記号一覧&書き方まとめ

QC工程図(工程表)のサンプルや記号をしっかりチェック!

QC工程図(工程表)項目

- 工程図

- 工程要素/または機械・設備名

- 重要度

- 管理項目

- 管理水準

- サンプリング(方法)

- 責任部門

- 測定器・測定方法

- 記録方法

- 異常時の処理

- 関連標準類

- 参考事項

以上です。

ありがとうございました。

.jpg)