今回のテーマは【直角度】

直角度とは何ぞや?というあなたに、定義から記号・表示方法、測定方法までまるっとわかりやすく解説していきます。

それではさっそく参りましょう、ラインナップは目次からどうぞ 🙂

目次

直角度をわかりやすく解説!定義や記号・表示方法

直角度について解説していきます。

直角度とは?

直角度とは、図面上で基準となる線もしくは面を指定し、それに対してどれだけ直角であるべきかを指示するもの。

基準面に完全直角と仮定した二平面内に、対象面が入っていることを指示する公差とも言えます。

直角度の記号

直角度の記号は以下のとおり。

Tの逆バージョンです 😀

| 幾何公差名 | 記号 | 意味 | データムの有無 |

| 直角度 |  |

データム(基準となる平面、直線)に対して直角であるかを指定するもの

直角度で指定する数値は角度ではなく単位はmm |

有 |

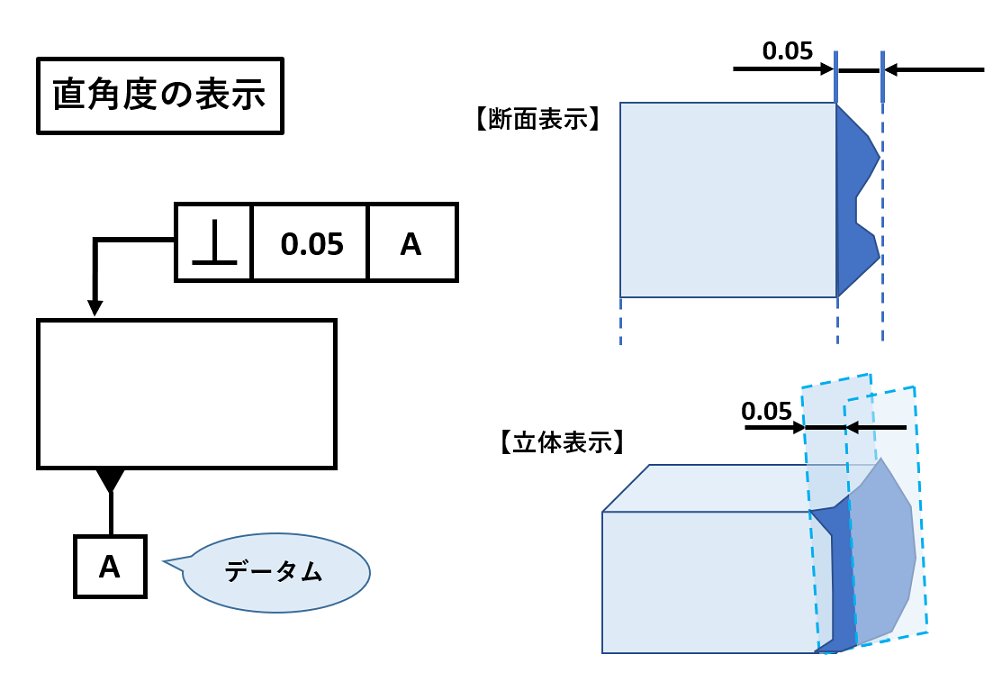

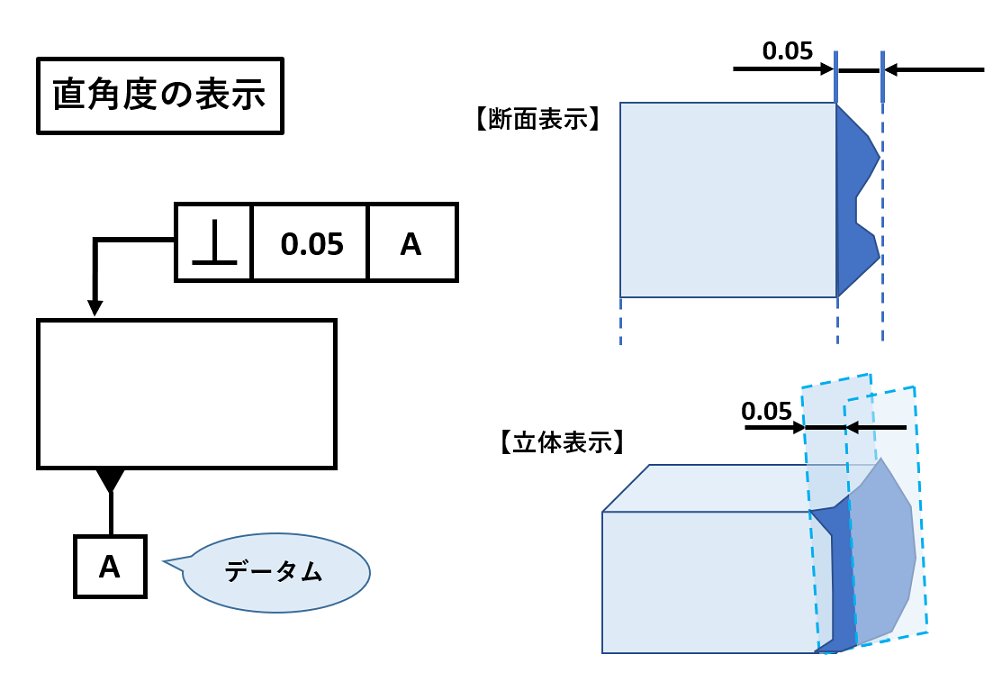

直角度の表示方法

そして表示方法は以下のとおり。

| 面の直角度 |  |

直角度は基準Aメンと対象面との直角の度合いを表す

基準A面に完全直角なスキマ0.05mmの二平面内に対象面が入ることが求められる |

| 軸の直角度 | .png) |

中心軸の直角を指示する例

軸への指示になるので、公差の矢印は寸法線の延長上に一致させる 公差値に直角記号Φをつけると、0.1mmの円筒内に中心軸が入ることを指示 |

直角度で指定する数値は、角度ではなく単位はmmということもポイントです。

幾何公差・直角度の測定方法をわかりやすく図解で解説

直角度の測定方法

- 三次元測定機

- 直角定規&ゲージ(隙間・ピン)による測定

直角度の測定方法➀三次元測定機

.png)

三次元測定機は、部品の形状をデータ上で立体的にとらえて様々な測定をすることが可能です。

JIS B 7440では【互いに直行する案内と、案内の移動量を求めるスケール及びプローブをもち、それぞれの移動量からプローブの三次元座標値を求めることができる機械】と定義されています。

三次元測定機による測定点の情報は、三次元の座標(X、Y、Z)として記録され、その座標情報を組み合わせることにより、二次元または三次元の幾何学要素を作成します。

寸法や公差などが測定可能です。

| 二次元の幾何学要素 | 線、面、円、点 |

| 三次元の幾何学要素 | 球、円筒、円錐、直方形 |

そして真直度はスタイラスを対象物に軽く当てるだけで測定でき、さらに測定圧による誤差はほとんど発生せず、安定した測定結果を得ることができます。

また、スタイラスはさまざまな角度から当てることができるので、ハイトゲージ等では測定が困難な水平に固定できない対象物でも、正確に測定することができます。

測定ポイントを増やすと、測定範囲が広い場合でも高精度かつ安定した測定が可能です。

一方で三次元測定機は以下のとおりです。

測定器のタイプ、測定方法などにより呼称や分類方法が異なりますので注意してください。

| 設置方法による分類 | 据置型 |

| ポータブルタイプ | |

| 外観による分類 | 多関節アーム型 |

| 門型 | |

| 測定方法による分類 | レーザートラッカー |

| レイアウトマシン | |

| 接触型 | |

| 非接触型 |

直角度の測定方法②直角定規&ゲージの隙間・ピンによる測定

.png)

スキマゲージやピンゲージにより、直角定規を押えながら対象物に当て、そのときの直角定規と対象物のスキマを測定します。

そして、そのスキマが直角度の許容範囲内であるかを確認します。

直角度をわかりやすく解説!普通幾何公差・図面表示のJIS基準

普通公差では、直角度の範囲が定められています。

基準表は以下のとおりです。

【直角度の普通公差(単位:mm)】

| 基本サイズ

公差等級 |

短い方の辺の呼び長さ区分 | |||

| 100以下 | 100を超え

300以下 |

300を超え

1,000以下 |

1,000を超え

3,000以下 |

|

| 直角度公差 | ||||

| H | 0.2 | 0.3 | 0.4 | 0.5 |

| K | 0.4 | 0.5 | 0.8 | 1 |

| L | 0.6 | 1 | 1.5 | 2 |

直角をはさむ二辺のうち、長い方をデータムとします。

一方で、二辺が等しい呼び長さの場合は、データムはどちらでもOKです。

なぜこのような基準があるかというと、図面にすべての幾何公差を描き込むことは現実的ではないから。

そこで寸法の普通公差と同じ考え方を用いて、一括して図面表示し、これを「普通幾何公差」と呼んでいます。

直角度のほか、真直度や平面度、対称度、円周の振れなどはJISにより区分が定められていますのでチェックしておきましょう。

またJISの寸法公差(普通公差)許容差も確認しておくべきです。

直角度とは?わかりやすく解説まとめ

直角度とは、図面上で基準となる線もしくは面を指定し、それに対してどれだけ直角であるべきかを指示するもの。

基準面に完全直角と仮定した二平面内に、対象面が入っていることを指示する公差

| 幾何公差名 | 記号 | 意味 | データムの有無 |

| 直角度 |  |

データム(基準となる平面、直線)に対して直角であるかを指定するもの

直角度で指定する数値は角度ではなく単位はmm |

有 |

| 面の直角度 |  |

直角度は基準Aメンと対象面との直角の度合いを表す

基準A面に完全直角なスキマ0.05mmの二平面内に対象面が入ることが求められる |

| 軸の直角度 | .png) |

中心軸の直角を指示する例

軸への指示になるので、公差の矢印は寸法線の延長上に一致させる 公差値に直角記号Φをつけると、0.1mmの円筒内に中心軸が入ることを指示 |

以上です。

ありがとうございました。

.png)