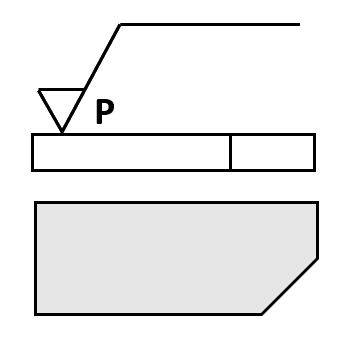

今回は、図面に出てくる「▽」や「Ra 3.2」といった仕上げ記号について解説します。

仕上げ記号は、表面をどのような状態にするか、加工が必要かどうかを示す重要な指示ですが、「表面粗さとの違いが分からない」「新旧JISで何が変わったの?」と混乱しやすいポイントでもあります。

この記事では、仕上げ記号の一覧をもとに、それぞれの意味・図面での見方・新旧規格の違いを、初心者にもわかりやすく丁寧に解説します。

目次

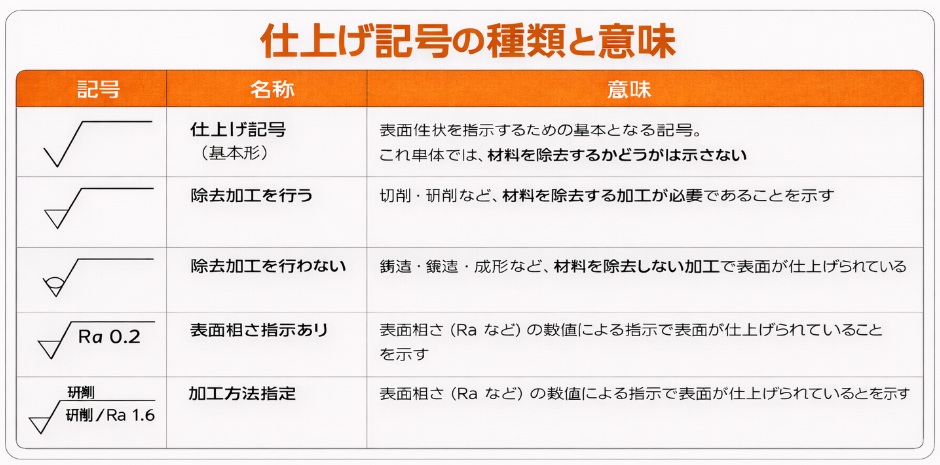

仕上げ記号 一覧表

仕上げ記号の一覧表はこちらです。

| 仕上げ記号 | 名称 | 意味・読み取り方 |

|---|---|---|

|

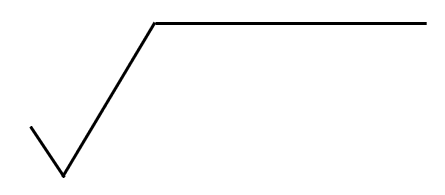

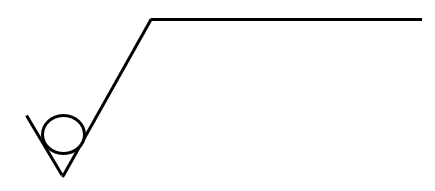

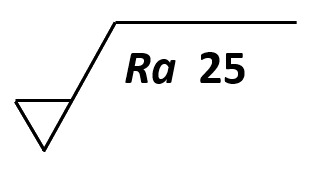

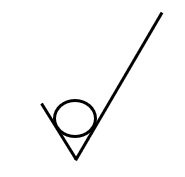

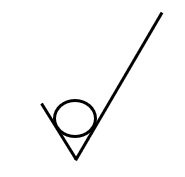

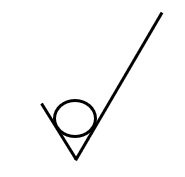

仕上げ記号(基本形) | 表面性状を指示するための基本となる記号。これ自体に加工の要否は含まれない |

|

除去加工を行う | 切削・研削など材料を除去する加工が必要であることを示す |

|

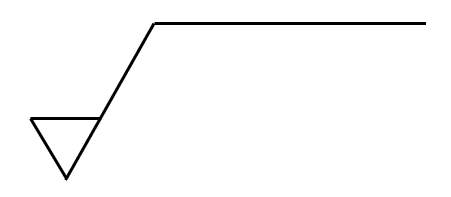

除去加工を行わない | 鋳造・鍛造・成形など、材料を除去しない表面であることを示す |

|

表面粗さ指示あり | 表面粗さ(Ra など)の数値が指示されていることを示す |

加工方法指定.jpg) |

加工方法指定 | フライス加工、研削など具体的な加工方法が指定されている |

※仕上げ記号は原則として JIS に基づいて解釈する

※ 記号+数値の組み合わせで意味が変わるため注意

仕上げ記号とは?意味や目的

仕上げ記号(表面粗さ記号)は、図面で「この面をどの程度きれいに仕上げてください」という加工要求を伝えるための記号です。

機械加工や製造の現場では欠かせない情報で、寸法や公差と同じくらい重要な指示になります。

1. 必要な表面品質を明確に伝える

仕上げ記号では、どの程度の滑らかさが必要かを数値で示します。

- 例:Ra 0.8 → 非常に滑らか、精密部品向け

- 例:Ra 12.5 → 荒め、一般的な切削加工で十分

仕上げ記号で使われる Ra(算術平均粗さ) の数値には、JIS で定められた標準的な範囲があります。

結論から言うと、Ra は 0.001 μm 〜 50 μm 程度 の範囲で規定されています。

Raの範囲 は、以下のような段階で規定されています。

【最小値付近】

- Ra 0.001 μm

超精密研磨・光学部品レベル

※実際の加工では 0.005〜0.02 μm あたりが現実的

【一般的に使われる範囲】

- Ra 0.2〜6.3 μm

研削・切削加工でよく使われる領域- Ra 0.8:精密仕上げ

- Ra 1.6:一般的な仕上げ

- Ra 3.2:標準的な切削面

- Ra 6.3:粗めの切削

【最大値付近】

- Ra 50 μm

鋳造肌・鍛造肌などの粗い表面

※図面で指定されることは少ないが規格上は存在

JIS では、Ra は以下のような段階で使われます。

| Ra(μm) |

|---|

| 0.001 |

| 0.002 |

| 0.004 |

| 0.008 |

| 0.016 |

| 0.032 |

| 0.063 |

| 0.125 |

| 0.25 |

| 0.5 |

| 1.0 |

| 2.0 |

| 4.0 |

| 8.0 |

| 16 |

| 25 |

| 50 |

※実務では 0.2〜12.5 μm が最もよく使われます。

加工方法の判断・機能性・品質確保

仕上げ記号では、研磨が必要か、切削だけでよいか、成形のままでよいかなど、加工者が工程を決めるための重要情報。

また摩擦や密着性、シール性、疲労強度などに影響するため、製品の性能に直結します。

図面に明確に指示することで、「思っていたより粗かった」「ここまで仕上げる必要はなかった」といったトラブルを防ぎます。

仕上げ記号でよく使う表面粗さの値はこちらです。

| 記号例 | 粗さのイメージ | 主な用途 |

|---|---|---|

| Ra 12.5 | やや粗い | 一般的な切削、鋳造後の軽加工 |

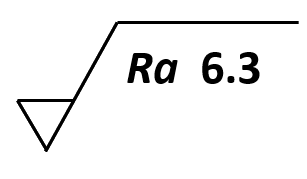

| Ra 6.3 | 標準的 | 多くの機械部品 |

| Ra 3.2 | やや滑らか | 精度が必要な摺動部など |

| Ra 1.6 | かなり滑らか | 精密部品、軸受部 |

| Ra 0.8 以下 | 非常に滑らか | 超精密加工、光学部品 |

| 表面粗さ

仕上げの程度 |

概要 | 参考パラメータ | 記号表示例 |

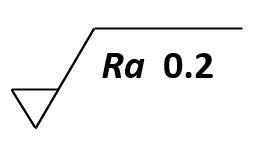

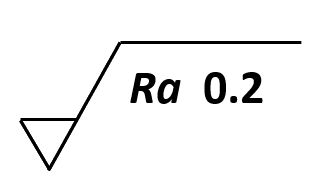

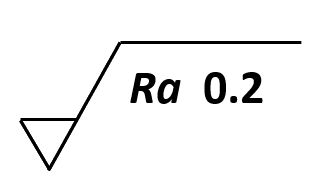

| 精密仕上げ | 非常に精密な面で、専用の加工法により仕上げる

ラップ仕上げ、バフ仕上げなど加工コストは高い |

Ra0.2 |  |

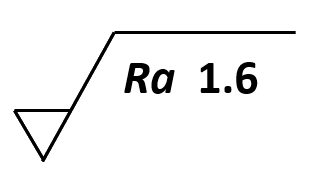

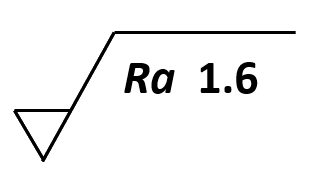

| 上仕上げ | 精密な仕上げ面やH7/g6などの精密な軸のはめあい面など | Ra1.6 |  |

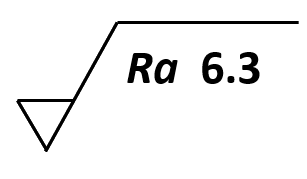

| 並仕上げ | 一般的な加工面

旋盤やフライス盤を使用して経済的に加工することが可能 |

Ra6.3 |  |

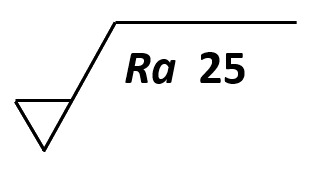

| 粗仕上げ | 重要でない面

粗い仕上げでよいときにはこのレベルを選択する |

Ra25 |  |

| 素地のまま | 材料カットのみ | - |  |

仕上げ記号は、「この面をどの程度の品質で仕上げるか」を図面で正確に伝えるための記号です。

加工方法の選定、品質確保、機能維持のために欠かせない情報で、製造現場の共通言語のような役割を果たしています。

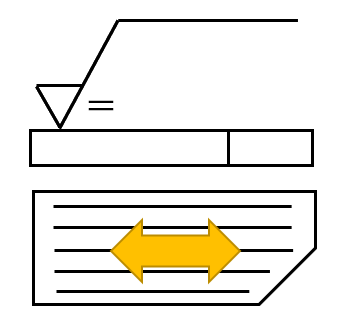

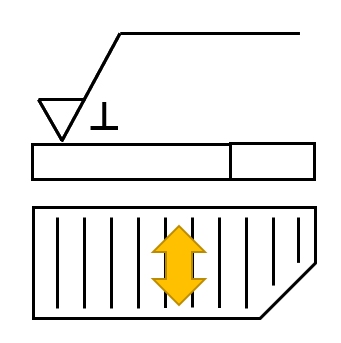

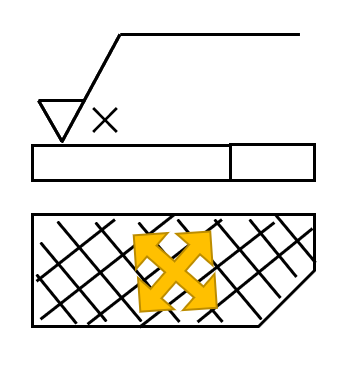

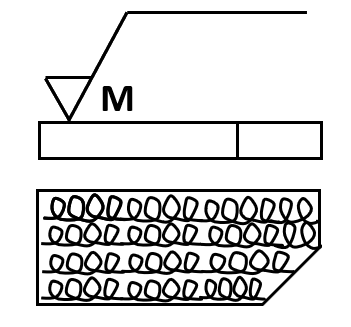

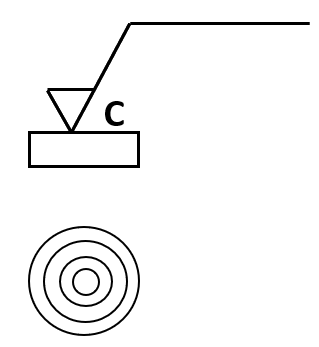

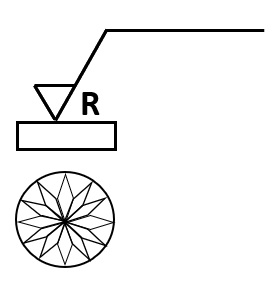

筋目の方向記号

| 記号 | 意味 | 説明図 |

| = | 筋目の方向が記号を指示した図の投影面に平行 |  |

| ⊥ | 筋目の方向が記号を指示した図の投影面に直角 |  |

| X | 筋目の方向が記号を指示した図の投影面に斜めで2方向に交差 |  |

| M | 筋目の方向が多方向に公差 |  |

| C | 筋目の方向が記号を指示した図の中心に対してほぼ同心円状 |  |

| R | 筋目の方向が記号を指示した図の中心に対してほぼ放射状 |  |

| P | 筋目が粒子状のくぼみ、無方向または粒子状の突起 |  |

仕上げ記号の表面粗さとの違い

- 仕上げ記号=“こう仕上げてください”という図面上の指示

- 表面粗さ=“実際の表面がどれくらい滑らかか”という測定値

| 項目 | 仕上げ記号(表面性状記号) | 表面粗さ(Ra などの数値) |

|---|---|---|

| 意味 | 図面で表面の加工要求を示す“記号” | 表面の凹凸を数値で表した“測定値” |

| 役割 | 加工の必要性・方法・仕上げレベルを指示する | 実際の表面の滑らかさを定量的に示す |

| JIS | JIS B 0031 | JIS B 0601 |

| 指示内容 | ・加工の有無 ・加工方法の可否 ・表面粗さ値の位置 |

・表面の平均粗さ(Ra) ・最大高さ(Rz)などの数値 |

| 使われる場面 | 図面上の指示(設計者→加工者) | 測定器での評価、品質検査 |

| 決める人 | 設計者 | 測定者(検査員) |

| 目的 | 加工要求を明確に伝え、品質のばらつきを防ぐ | 実際の表面状態を客観的に評価する |

| 単位 | 記号なので単位なし | μm(マイクロメートル) |

仕上げ記号と組み合わせて使うRa・Rzの意味

Rz と Ra の違いは、**「表面のデコボコをどう評価するか」**という視点で見ると一気に理解しやすくなります。

仕上げ記号と組み合わせて使い、図面でも頻繁に出てくるので、用途の違いまで含めて分かりやすく整理してみました。

| 項目 | Ra | Rz |

|---|---|---|

| 名称 | 算術平均粗さ | 最大高さ粗さ |

| 何を見ている? | デコボコの「平均的な高さ」 | デコボコの「最大の高さ差」 |

| 数値の性質 | 平均値 → 安定しやすい | 最大値 → ばらつきやすい |

| 向いている用途 | 一般的な仕上げ管理 | 溝・傷・ピーク/谷の深さを重視する面 |

| 図面での一般性 | 最もよく使われる | 特殊用途で使われることが多い |

表面粗さについては、

で詳しく解説しています。

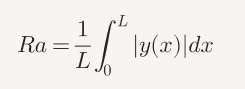

Ra(算術平均粗さ)とはデコボコの「平均的な高さ」を表す値

Raは表面の凹凸を中心線からの偏差の絶対値を平均したもの。

- 小さいほどなめらか

- 加工の安定性を評価しやすい

- 図面では Ra3.2、Ra1.6、Ra0.8 などが一般的

【現場イメージ】

- フライス加工:Ra3.2

- 旋削仕上げ:Ra1.6

- 研削:Ra0.8〜0.2

Rz(最大高さ粗さ)とはデコボコの「最大の高さ差」を表す値

Rzは評価長さ内での

- 5つの最大ピークの平均高さ

- 5つの最大谷の平均深さ

の合計。

傷や深い溝があると数値が大きくなり、Ra よりも「表面の荒れ」を敏感に拾います。

【現場イメージ】

- 深い工具目が問題になる摺動面

- 密着性が必要な接着面

- 表面の凹凸形状が機能に影響する部品

仕上げ記号 新旧

| 表面粗さ

仕上げの程度 |

旧

(第1世代) |

旧

(第2世代) |

新

(第3世代) |

| 精密仕上げ

(手仕上げ:エアロラップ・バフ) |

.jpg) |

⑤.jpg) |

|

| 上仕上げ

(研磨・施盤) |

②.jpg) |

⑥.jpg) |

|

| 並仕上げ

(フライス・施盤) |

③.jpg) |

⑦.jpg) |

|

| 粗仕上げ

(フライス・施盤) |

⑨.jpg) |

⑧.jpg) |

|

| 素地のまま

(材料カットのみ) |

④.jpg) |

|

|

以上、仕上げ記号についてお届けしました。